Crea tu impresora 3d Core XY

Hoy te presento como realicé una impresora CoreXY de gran formato, gracias a los vídeos en youtube del canal Mundo C.N.C con arduino.

|

| Fig 1 Impresora 3d casera Core XY |

En esta descripción verás a grandes rasgos el montaje. Las piezas y la explicación la encontrarás en dicho canal de Youtube. Desde aquí quiero agradecer al autor todo lo que me ha enseñado con sus vídeos. Empecé desde cero, sin haber programado nunca arduino y sin tener el más mínimo conocimiento de la impresión 3D.

|

| Fig 2 |

Esta impresora la hice de madera con una impresora multifunción convencional. El carro de los inyectores de tinta los utilizo como eje X , con dos varillas rosadas de 8 mm, como eje Z. Se desplaza para arriba y para abajo el carro del eje X. El eje Y lo creé con el cajón completo de un escáner. Se desmonta el láser del escáner y se deja la caja donde se ubica, para montar una plataforma mediante tornillería a esta caja del láser. Está plataforma debe de ser rígida pues es donde se realiza el objeto (aluminio,madera,etc). Apoyaremos un cristal en la plataforma y lo sujetaremos, por ejemplo, con pinzas doble clip .

|

| Fig 3 Primera impresora fabricada con impresora de tinta. |

|

| Fig 4 Ramps 1.4 |

Una vez cargado el Marlin y ver que a través del software de interfaces responde a las órdenes, pasas a introducir los parámetros de tu impresora. Medidas de la cama, de los ejes X,Y y Z, etc.

Fig. 5 Arduino Mega

Mandamos órdenes de movimientos para los dos ejes y del extrusor y realizamos medidas para ver que si decimos 5 cm de movimiento, se muevan 5 cm, si no es así, tendremos que cambiar los parámetros de los pasos para el eje que no coincida.

Las dudas que surjan es cuestión de buscarlas o preguntar aquí mismo, estaría encantado de ayudaros, o en algún foro.

Ya está preparada!!!

Podemos hacer las piezas de nuestra impresora!!!

Queda buscar y decidir la impresora que quiero.

Es tan fácil como seguir el video de Youtube, o bien, buscar nuestro modelo deseado en portales como thingiverse.

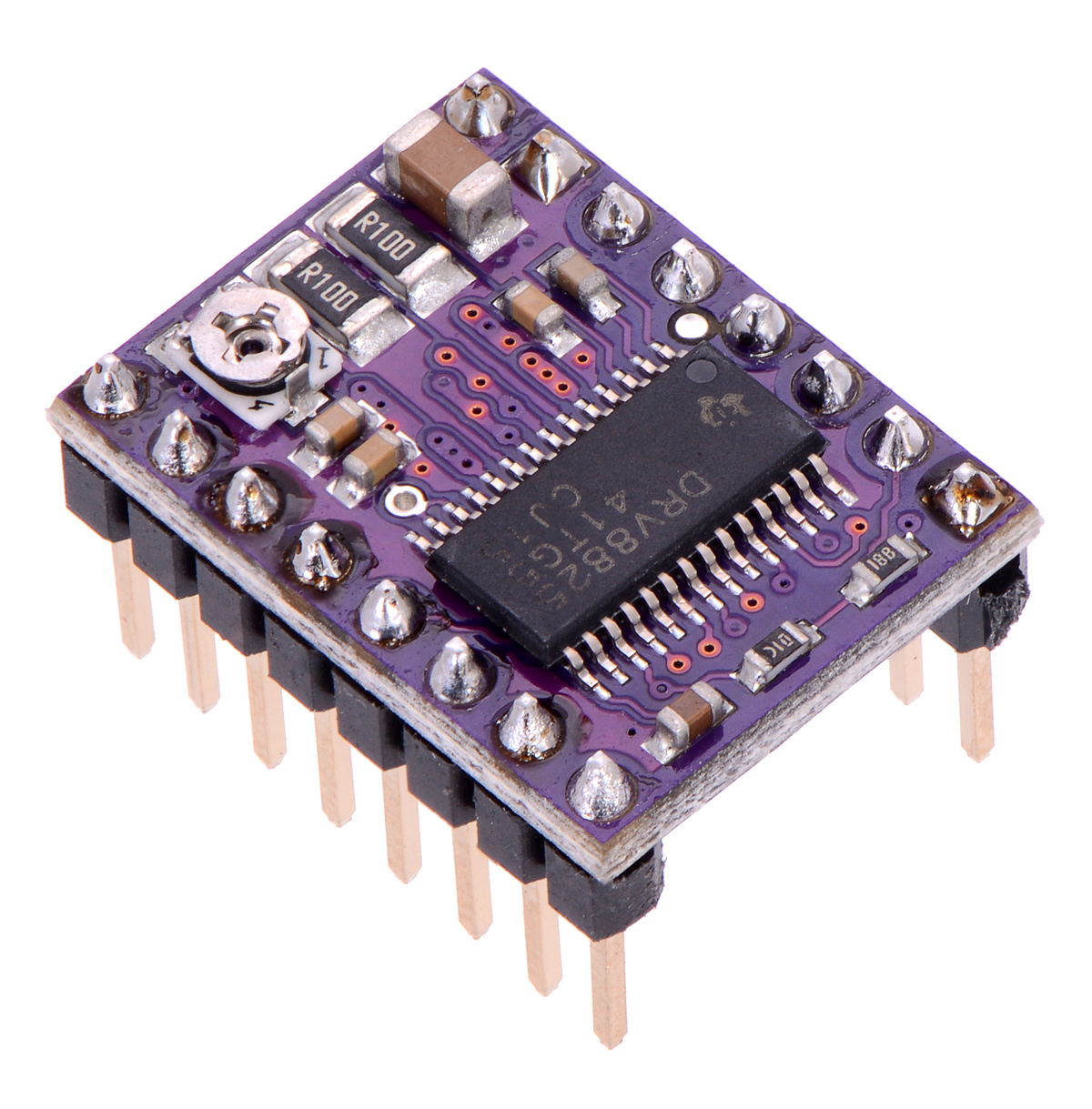

Fig. 6 DRV8825

Decidido el modelo pasamos a imprimir. Lógicamente no vamos a poner esta impresora a correr como la mejor máquina que exista en el mercado 😂😂😂.

Es sólo para hacer las piezas de la impresora final que queremos!.

Es sólo para hacer las piezas de la impresora final que queremos!.

Al ser las piezas de una impresora convencional, los motores son limitados. Paciencia a la hora de realizar las piezas!

Los motores finales serán cuatro Nema17 de amperaje, según las dimensiones y peso de la impresora.

|

| Fig. 7 Perfiles estructurales |

Según sea el cuerpo de vuestra impresora, se tendrá en cuenta, con más o menos atención a lo anteriormente dicho. Existen multitud de empalmes para este tipo de perfil. Verás que también se pueden usar tubos, barras de acero o aluminio, etc. Según la impresora que quieras así tendrás que decidir cual comprar.

Vamos dándole forma a los perfiles y empezamos a colocar las barras o ejes lineales con el rodamiento específico. En este caso es el rodamiento SCS10LUU. En la parte inferior de la impresora ya refleja el cajón que quedará para la electrónica.

Seguimos montando componentes en la impresora, ya impresos, como por ejemplo la pantalla táctil 2,8 MKS TFT28 V4.0 y todo el perímetro bajo de la impresora, conformando y dando firmeza a toda la estructura. Puedes apreciar la pantalla táctil y las rejillas de ventilación de alrededor.

|

| Fig 8 Impresión piezas display MKS TFT28 |

|

| Fig. 9 MKS TFT28 V4.0 |

Seguimos, ahora, con la formación de los ejes Z. Para ello instalamos el nema17 en la cavidad de la pieza e instalamos mediante un acoplador, el vástago tuerca tornillo y las barras lineales con los correspondiente rodamientos verticales, que en este caso son los LKM10LUU.

En estos rodamientos es donde van alojados dos planchas de aluminio, que yo mismo adapto para la sujeción de la cama. Es importante la cuestión del peso de la cama y sus componentes de sujeción al eje Z, ya que de eso dependerá el amperaje de los motores y de si es necesario crearle in contrapeso o no para contrarrestar. Este contrapeso abría que hacerlo con un sistema de poleas. A mi no me hizo falta. El aluminio pesa poco y transfiere bien el calor a diferencia del acero por ejemplo.

Para poder cerrar herméticamente la impresora 3d, sobretodo para filamentos de material que sufren el warpping, como el ABS, he diseñado está tapa para los perfiles G-Slot. Este diseño lo realicé con el software de diseño FreeCad. Espero os sirva. Fig 12 y 13.

0 comentarios:

Publicar un comentario

Está habilitada la moderación de comentarios. El autor del blog debe aprobar todos los comentarios