Cómo hacer Engranaje, ruedas dentadas, piñones. Freecad

Duplicado de objeto No Clone en Freecad

Duplicado de objetos en FreeCAD

Mediante la herramienta de "duplicado de una forma seleccionada", realizamos un duplicado ESPEJO de un objeto, sin ser clone. Espero os guste.

Using the "duplicate a selected shape" tool, we make a MIRROR duplicate of an object, without being a clone. I hope you like it 😉👋Cómo mover objetos en FreeCAD.

Cómo mover objetos en FreeCAD.

Apariencia y visualización del objeto con FreeCad.

Cómo personalizar nuestro entorno de trabajo

Breve descripción de como modificar la apariencia de objeto. Tiene su importancia para construcción y/o modificación interna del objeto haciéndolo transparente, o bien, cambiar el color para realizar diferenciaciones.

Espero que os guste y ayude! 🖐Uso de croquis en Freecad.

Editar fácil STL en freecad.How to edit STL. Hacer editable un objeto y modificarlo.

Editar fácil STL en freecad

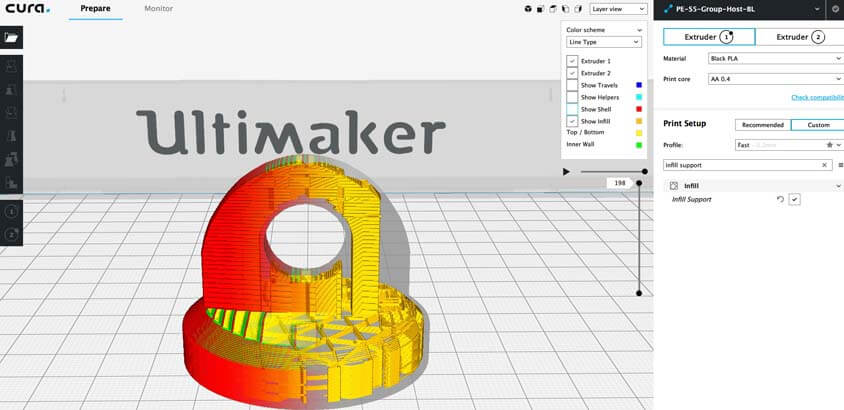

Software Impresión 3d CURA

Software Impresión CURA

|

| Fig.1 Software Impresión Cura. |

Ultimaker Cura 4.4.1

Haz tu propia Impresora 3d

Crea tu impresora 3d Core XY

Hoy te presento como realicé una impresora CoreXY de gran formato, gracias a los vídeos en youtube del canal Mundo C.N.C con arduino.

|

| Fig 1 Impresora 3d casera Core XY |

|

| Fig 2 |

Esta impresora la hice de madera con una impresora multifunción convencional. El carro de los inyectores de tinta los utilizo como eje X , con dos varillas rosadas de 8 mm, como eje Z. Se desplaza para arriba y para abajo el carro del eje X. El eje Y lo creé con el cajón completo de un escáner. Se desmonta el láser del escáner y se deja la caja donde se ubica, para montar una plataforma mediante tornillería a esta caja del láser. Está plataforma debe de ser rígida pues es donde se realiza el objeto (aluminio,madera,etc). Apoyaremos un cristal en la plataforma y lo sujetaremos, por ejemplo, con pinzas doble clip .

|

| Fig 3 Primera impresora fabricada con impresora de tinta. |

|

| Fig 4 Ramps 1.4 |

Fig. 5 Arduino Mega

Las dudas que surjan es cuestión de buscarlas o preguntar aquí mismo, estaría encantado de ayudaros, o en algún foro.

Ya está preparada!!!

Fig. 6 DRV8825

Es sólo para hacer las piezas de la impresora final que queremos!.

|

| Fig. 7 Perfiles estructurales |

|

| Fig 8 Impresión piezas display MKS TFT28 |

|

| Fig. 9 MKS TFT28 V4.0 |

Como hacer Litofanía. Impresión 3d

Hacer Litofanías con impresora 3D no es difícil

Os presento una de las litofanías hechas en PLA, con una impresora Core XY que hice hace poco tiempo.

Esta está realizada en horizontal. Software que te realizan archivos imprimibles como el STL, son páginas web como 3dp.rocks o programas como Lithophanes.

Impresión 3D. Litofanía Salvador Dalí

Salvador Dalí. Litofanía

|

| Litofanía realizada con PLA del gran génio, Salvador Dalí Tamaño fólio. |

Impresión 3d. Cabeza de Medusa

Impresión 3d de Cabeza de Medusa

|

| Fig.1 Impresión 3d de Cabeza de Medusa |

La cabeza de Medusa

Repetier Host. Software de Impresión 3d

Repetier Host. Software de Impresión 3d

Repetier-Host es un software 'host', es decir, se encarga de controlar y calibrar una impresora 3D y transmitir los datos de de un archivo GCode para ser fabricados por la impresora 3D, ya sea mediante una conexión USB línea a línea o almacenando los datos en la tarjeta microSD de la impresora 3D. (fuente: https://sites.google.com/site/impresiones3dabilioi/progranas)

Puedo asegurar que es fácil e intuitivo, siendo una interfaz sencilla.El software Repetier-Host es ampliamente utilizado en todo el mundo, está desarrollado de forma libre y gratuita.

Ofrece opciones para el control manual de la impresora 3D así como visualización del GCode durante el proceso de fabricación.

Incorpora 'slicing' a través de Slic3r o Skeinforge integrados en la suite.

RepRap Arduino Mega Polulu Shield

Ramp 1.4 - Ramp 1.5 - Ramp 1.6

RepRap Arduino Mega Polulu Shield, o RAMPS, es una placa que sirve como interfaz entre Arduino Mega, la computadora controladora, y los dispositivos electrónicos en una impresora RepRap 3D. La computadora extrae información de archivos que contienen datos sobre el objeto que desea imprimir y la traduce en eventos digitales, como suministrar un voltaje a un pin específico.

Se necesitan muchos pines para encender y apagar o para decirle a la impresora qué hacer. Desafortunadamente, la Mega no tiene suficiente potencia para operar el hardware de la impresora.

Ahí es donde entra la placa RAMPS. Organiza y amplifica la información proveniente del Mega para que se dirijan correctamente a los canales correctos. La placa RAMPS se inserta directamente en la placa Arduino Mega

Por ejemplo, si el carro del extremo caliente necesita moverse un paso hacia la izquierda, la placa RAMP enruta las señales del Mega al motor paso a paso del eje X a través de los pines y cables apropiados.

|

| Fig. 1 Ramp 1.4 |

En el espíritu de RepRap, fue originalmente diseñado para permitir la producción doméstica. Pronto, se volvió demasiado sofisticado y el diseño cambió para favorecer a los tableros comerciales.

El diseño básico de la placa comenzó con RAMPS 1.2 y continuó hasta (al menos) 1.7. Sin embargo, la versión más popular se ha mantenido 1.4 (con orificios pasantes o componentes de montaje superficie)

Como funciona Firmware Marlin

Software Marlin

Software Marlin

Marlin es un firmware de código abierto para la familia RepRap de prototipos rápidos de replicación, conocidos popularmente como "impresoras 3D". Se derivó de Sprinter y grbl , y se convirtió en un proyecto de código abierto independiente el 12 de agosto de 2011 con su lanzamiento de Github . Marlin tiene licencia bajo la GPLv3 y es gratuita para todas las aplicaciones.

Desde el principio, Marlin fue construido por y para entusiastas de RepRap para ser un controlador de impresora sencillo, confiable y adaptable que "simplemente funciona". Como testimonio de su calidad, Marlin es utilizado por varias impresoras 3D comerciales respetadas. Ultimaker, Printrbot, AlephObjects (Lulzbot) y Prusa Research son solo algunos de los proveedores que envían una variante de Marlin. Marlin también es capaz de manejar CNC y grabadores láser.

Una clave para la popularidad de Marlin es que se ejecuta en el bajo costo de 8 bits de Atmel AVR microcontroladores - Marlin 2.x ha añadido soporte para las placas de 32 bits. Estos chips están en el centro de la popular plataforma Arduino / Genuino de código abierto . Las plataformas de referencia para Marlin es un Arduino Mega2560 con RAMPS 1.4 y Re-Arm with Ramps 1.4.

Como producto comunitario, Marlin pretende ser adaptable a la mayor cantidad posible de tableros y configuraciones. Queremos que sea configurable, personalizable, extensible y económico tanto para aficionados como para vendedores. Una compilación de Marlin puede ser muy pequeña, para usar en una impresora sin cabeza con solo hardware modesto. Las características se habilitan según sea necesario para adaptar Marlin a los componentes agregados.

Principales características

Código G con todas las funciones con más de 150 comandos

Conjunto completo de movimientos de código G, que incluye líneas, arcos y curvas Bézier

Sistema de movimiento inteligente con anticipación, movimiento basado en interrupciones, aceleración lineal

Soporte para cinemática cartesiana, Delta, SCARA y Core / H-Bot

Control de calentador PID de circuito cerrado con autoajuste, protección térmica, corte de seguridad

Soporte para hasta 5 extrusoras más una cama de impresión calentada

Controlador LCD UI con más de 30 traducciones de idiomas

Impresión basada en host y tarjeta SD con inicio automático

Compensación de nivelación de lecho: con o sin sonda de lecho

Avance lineal para extrusión basada en presión

Soporte para extrusión volumétrica

Soporte para mezcla y extrusoras múltiples (Cyclops, Chimera, Diamond)

Soporte para sensores de ancho de filamento / ancho

Temporizador de trabajos de impresión y contador de impresión

¿Cómo funciona Marlin?

Marlin Firmware se ejecuta en la placa principal de la impresora 3D, gestionando todas las actividades en tiempo real de la máquina. Coordina los calentadores, los pasos, los sensores, las luces, la pantalla LCD, los botones y todo lo demás involucrado en el proceso de impresión 3D.

Marlin implementa un proceso de fabricación aditiva llamado Fused Deposition Modeling (FDM) , también conocido como Fused Filament Fabrication (FFF) . En este proceso, un motor empuja el filamento de plástico a través de una boquilla caliente que funde y extruye el material mientras la boquilla se mueve bajo el control de la computadora. Después de varios minutos (o muchas horas) de colocar capas delgadas de plástico, el resultado es un objeto físico.

El lenguaje de control para Marlin es un derivado del G-código . Los comandos del código G le dicen a una máquina que haga cosas simples como "configurar el calentador 1 a 180 °" o "moverse a XY a la velocidad F." Para imprimir un modelo con Marlin, debe convertirse al código G usando un programa llamado un "rebanador". Dado que cada impresora es diferente, no encontrará archivos de código G para descargar; tendrás que cortarlos tú mismo.

A medida que Marlin recibe comandos de movimiento, los agrega a una cola de movimiento que se ejecutará en el orden recibido. La "interrupción paso a paso" procesa la cola, convirtiendo movimientos lineales en pulsos electrónicos sincronizados con precisión a los motores paso a paso. Incluso a velocidades modestas, Marlin necesita generar miles de pulsos paso a paso por segundo. (p. ej., 80 pasos por mm * 50 mm / s = ¡4000 pasos por segundo!) Dado que la velocidad de la CPU limita la rapidez con que se puede mover la máquina, ¡siempre estamos buscando nuevas formas de optimizar la interrupción gradual!

Los calentadores y sensores se administran en una segunda interrupción que se ejecuta a una velocidad mucho más lenta, mientras que el bucle principal maneja el procesamiento de comandos, la actualización de la pantalla y los eventos del controlador. Por razones de seguridad, Marlin se reiniciará si la CPU se sobrecarga demasiado para leer los sensores.

Imprimir cosas

Modelado

Si bien Marlin solo imprime el código G, la mayoría de las cortadoras solo cortan archivos STL.

Independientemente de lo que use para su cadena de herramientas CAD , siempre que pueda exportar un modelo sólido, una máquina de cortar puede "cortarlo" en código G, y el firmware de Marlin hará todo lo posible para imprimir el resultado final.

Antes de que Marlin pueda soñar con imprimir, primero necesitará un modelo 3D . Puede descargar modelos o crear los suyos propios con uno de los muchos programas CAD gratuitos, como FreeCAD , OpenSCAD , Tinkercad , Autodesk Fusion 360 , SketchUp , etc.

Se necesita un alto grado de conocimiento para modelar objetos complejos como un cráneo T-Rex , pero otros objetos pueden ser bastante simples de modelar . Para obtener ideas y probar cosas, explore sitios como Thingiverse y YouMagine e imprima cosas por diversión.

Rebanar

Los rebanadores preparan un modelo 3D sólido dividiéndolo en rodajas finas (capas). En el proceso, genera el código G que le dice a la impresora en minucioso detalle cómo reproducir el modelo. Hay muchas cortadoras para elegir, que incluyen:

Cura .

Slic3r .

PrusaSlicer ( anteriormente Slic3r Prusa Edition ) El nuevo Kid en el bloque basado en Slic3r.

Simplify3D es una oferta comercial.

Impresión

Marlin puede controlarse completamente desde un host o en modo independiente desde una tarjeta SD. Incluso sin un controlador LCD, se puede iniciar una impresión SD independiente desde un host, por lo que su computadora puede liberarse de la impresora.

El software host está disponible para varias plataformas, incluidos sistemas de escritorio, Raspberry Pi y tabletas Android. Cualquier dispositivo con un puerto USB y terminal serie puede actuar técnicamente como un host, pero tendrá una mejor experiencia de impresión utilizando un software host diseñado específicamente para impresoras 3D. Las selecciones actuales incluyen:

Pronterface es un host de código abierto de Kliment.

Repetier Host es un host de código cerrado de Repetier Software.

OctoPrint es un host de código abierto para Raspberry Pi de Gina Häußge .

Cura es un host de código abierto de Ultimaker. (ADVERTENCIA: ya no puede seleccionar manualmente el puerto y la velocidad com, su impresora debe ser detectada automáticamente por Cura)

Simplify3D incluye un host y un segmentador de datos.

Muchas impresoras 3D se envían con una versión personalizada de Repetier o Cura. Si bien esto ayuda a asociar la marca de la impresora con un software complementario, estas versiones generalmente son obsoletas y reciben pocas actualizaciones. En su lugar, le recomendamos que descargue la última versión genérica de su software host preferido.

Diseño y Fabricación de CNC.

Haz tu cnc propia

Introducción

Haciendo las piezas con impresión 3d

Haz tu propia CNC. Proyecto Realización de CNC 5 Ejes

Proyecto Realización de CNC 5 Ejes.

3. Montaje de la CNC

|

| https://github.com/fra589/grbl-Mega-5X |

Si estás interesado en 3 ejes sólo, es cuestión de buscarlo o simplemente no utilizarlos con esta versión de GRBL. No es difícil encontrarlo, por ejemplo, en github. Según la placa de control que uses, te interesará una versión u otra de GRBL.

4. Calibrado de CNC

- Realizar las piezas más lenta y con más capas de Z

- O bien, sujetar los tubos de acero de X en los tubos de Y, y que se deslicen en estos con rodillos.

5. Conclusiones

Pruebas Realizadas con el Software Editor de Movimientos "Motion Editor" del Robot Plen 2.

Pruebas con software editor de movimientos "Motion Editor". Robot Plen 2.

Introducción.

Conclusiones.

Haz tu propia CNC. Ensamblado final de la CNC

Haz tu CNC. Montaje de la CNC

Tras la impresión de las últimas piezas y de comprar los tubos de acero finalizo el ensamblaje general de la CNC.

Aún queda el montaje de la electrónica que tendré que adaptar con piezas diseñadas e impresas con impresión 3d

A medida que vaya implantando la electrónica, empezaré con la programación.

El software preferente será el Mach3, teniendo soporte dicho software para el eje C y el eje A, aparte de los ya normalmente usados X, Y y Z.

Comandos del software ROBOIDE para placa control SSC-32.

Utilizando placa SSC32. Roboide

|

| Fig. 1 Distintos tipos de placas SSC-32 |